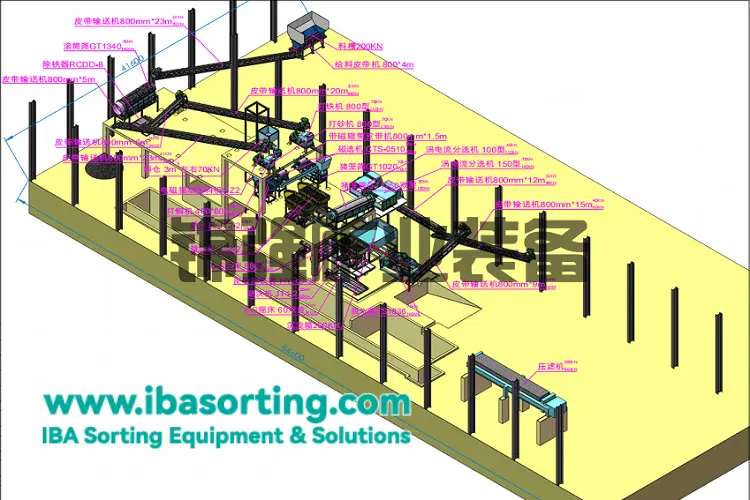

炉渣分选处理流程与设备配置方案

炉渣分选处理流程与设备配置方案

本方案旨在为生活垃圾焚烧炉渣资源化项目提供一套高效、稳定、环保的整线解决方案,实现对铁、铜、铝、不锈钢及贵金属的高效回收,并使尾渣达到建材原料标准。

一、整体工艺流程概述

整套流程遵循“先碎后选、多级分选、渣水分离、全程环保”的原则,具体可分为以下五大阶段:

-

预处理与破碎阶段:均匀给料 → 筛分除杂 → 破碎解离

-

核心分选阶段:磁选(回收铁)→ 涡电流分选(回收有色金属)→ 重力分选(回收重料与贵金属)

-

脱水与环保处理阶段:渣水分离 → 水循环利用

-

成品处理阶段:金属打包外售 → 尾渣资源化利用

二、详细处理流程与核心设备配置

以下将分步详解每个环节的工艺目的与对应的核心设备配置。

步骤一:预处理与均匀给料

-

工艺目的:接收来自堆场的炉渣,并进行均匀、可控的给料,去除超大件杂物,为后续工序提供稳定保障。

-

核心设备配置:

-

板式给料机:强制均匀给料,抗冲击、耐磨损,确保后续设备负荷稳定。

-

振动给料机:作为辅助或替代方案,实现物料的均匀输送。

-

步骤二:筛分与破碎解离

-

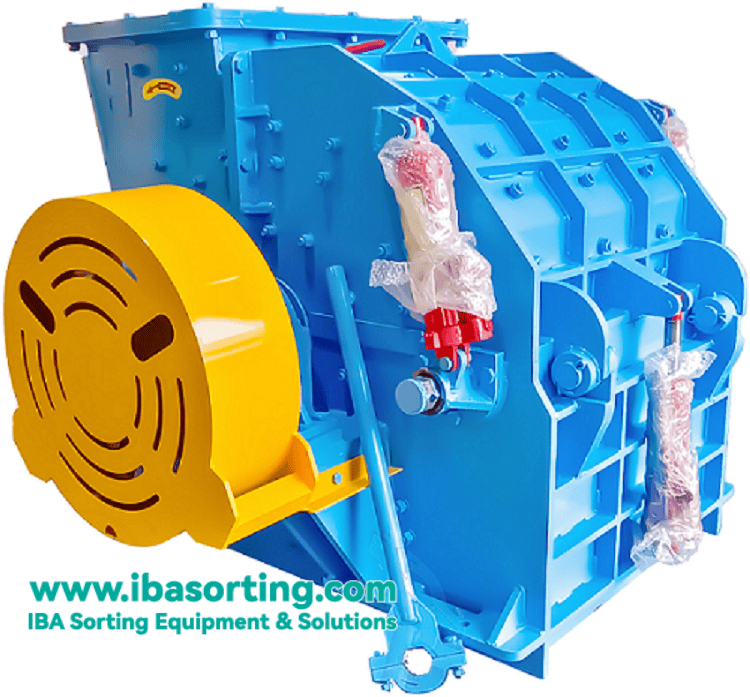

工艺目的:对原料进行初步筛分,并将大块炉渣破碎至目标粒度,使包裹在其中的金属与非金属充分解离。

-

核心设备配置:

-

滚筒筛:进行初步筛分,分离出不同粒级的物料,并具备破袋功能。其防堵设计对处理湿粘炉渣至关重要。

-

炉渣专用破碎机:采用高强度设计,将物料破碎至通常<50mm的均匀粒度,是实现高回收率的前提。

-

步骤三:多级精密分选(价值核心)

此环节是整条生产线的价值创造中心,通过多种物理分选方法组合,实现各类金属的极致回收。

-

A. 铁金属回收

-

工艺目的:高效分离并回收所有铁磁性物质。

-

核心设备配置:

-

永磁磁选机:布置在破碎机后,采用强磁性设计,高效吸出铁块、铁屑。可配置多道磁选,确保回收率。

-

-

-

B. 有色金属回收

-

工艺目的:精准分选铜、铝、锌等非铁金属。

-

核心设备配置:

-

涡电流分选机:利用涡流效应,将解离充分的铜、铝等有色金属从残渣中有效分离,是回收效益的关键设备。

-

-

-

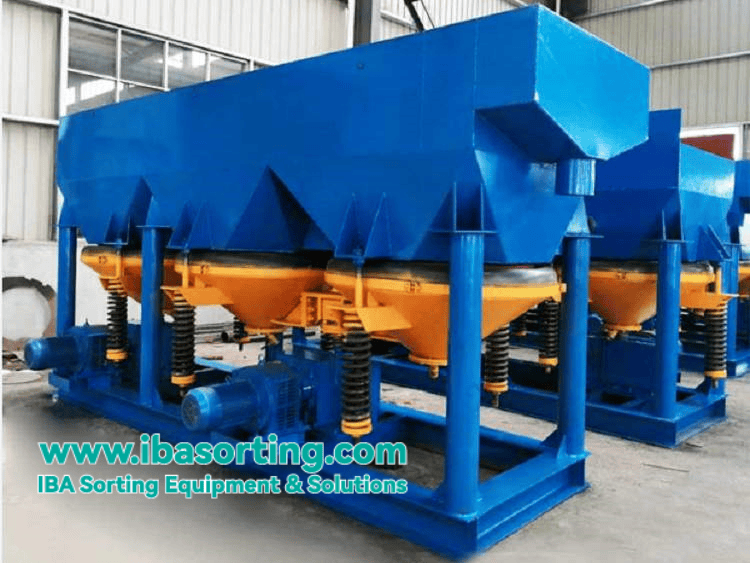

C. 重料与贵金属富集

-

工艺目的:进一步回收不锈钢、锌合金等,并富集微量金、银等贵金属。

-

核心设备配置:

-

跳汰机:利用重力与水流作用,分离比重较大的物料(如不锈钢、锌),省水节能。

-

摇床:对跳汰精矿或细粒物料进行精细分选,有效富集铜砂及金、银等贵金属,极大提升项目附加值。

-

-

步骤四:渣水分离与环保闭环

-

工艺目的:对分选过程中的渣水混合物进行分离,实现水资源的循环利用和尾渣的干堆排放。

-

核心设备配置:

-

脱水筛:对中细颗粒物料进行初步脱水。

-

压滤机:对细渣浆料进行深度脱水,产出含水率低的干渣饼,便于运输和资源化利用。滤液返回循环水池,实现全程零污水排放。

-

步骤五:成品处理与资源化

-

工艺目的:将分选出的产品转化为商品。

-

产出与去向:

-

金属产品:各类金属(铁、铜铝、不锈钢、贵金属精矿)分别打包,作为再生资源出售。

-

尾渣产品:脱水后的洁净尾渣,符合 GB/T25032-2010 建材标准,可用于制砖、水泥掺合料、路基材料等。

-

三、方案优势总结

-

高回收率:多级分选工艺组合,确保各类金属回收率行业领先。

-

投资回报快:通常10-18个月即可回收成本,金属收益持续稳定。

-

环保闭环:全程物理分选,循环水系统,无化学添加,无二次污染。

-

智能可靠:PLC控制系统,自动化程度高,操作简便,运行稳定。

-

灵活定制:可根据处理规模(200-2000吨/日)、场地及预算,提供个性化配置方案。

下一步行动建议:

如果您有具体的项目需求,欢迎留言询盘,我们将为您出具一份包含以下内容的定制化方案:

-

精确的工艺流程图。

-

详细的设备配置清单与报价。

-

初步的场地布局规划图。

让我们用数据和专业,为您的投资决策提供最坚实的依据。