如何建立高效的炉渣分选生产线

如何建立高效的炉渣分选生产线:从规划到运营的完整指南

建立高效生产线的核心在于:“合适的工艺是灵魂,可靠的设备是筋骨,专业的运营是血液”。

第一阶段:前期准备与科学规划(成功的基石)

1. 原料特性分析 - 知己知彼

这是所有设计的基础。必须对您的炉渣进行详细分析:

-

物理性质:粒度分布、湿度、粘性、堆积密度。

-

化学组成:明确铁、铜、铝、不锈钢、贵金属的大致含量。这是预测经济效益的关键。

-

金属解离度:了解金属与渣的结合状态,决定破碎工艺。

2. 明确目标与定位 - 量体裁衣

-

处理规模:确定每日/每小时的处理量(如20吨/时或1000吨/天)。

-

产品方案:是专注于回收主流金属(方案A:金属回收型),还是追求尾渣深加工实现全量化利用(方案B:综合利用型)?

-

投资与回报预期:清晰的财务目标将直接影响设备选型和自动化程度。

3. 场地规划与环保合规

-

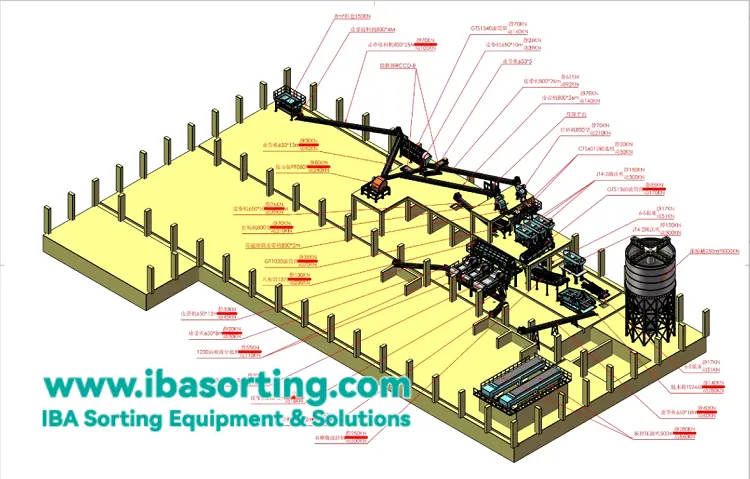

场地布局:科学规划设备布局、物流流向、维修空间和成品堆场,确保物流顺畅、运营安全。

-

环保审批:提前了解当地对噪声、水循环、粉尘等方面的环保要求,确保方案设计阶段即满足所有规定。

第二阶段:核心工艺设计与设备选型(打造“高效”的硬核)

1. 工艺流程设计 - 绘制蓝图

基于原料分析和项目目标,设计最优工艺路线。一个经典高效的流程如下:均匀给料 → 筛分除杂 → 破碎解离 → 磁选(回收铁) → 涡电流分选(回收铜铝) → 重力分选(回收不锈钢与贵金属) → 脱水压滤 → 成品外运

2. 设备选型配置 - 强筋健骨

-

不追求单机最贵,而追求系统最优:确保各设备之间处理能力匹配,避免瓶颈。

-

关键设备性能优先:

-

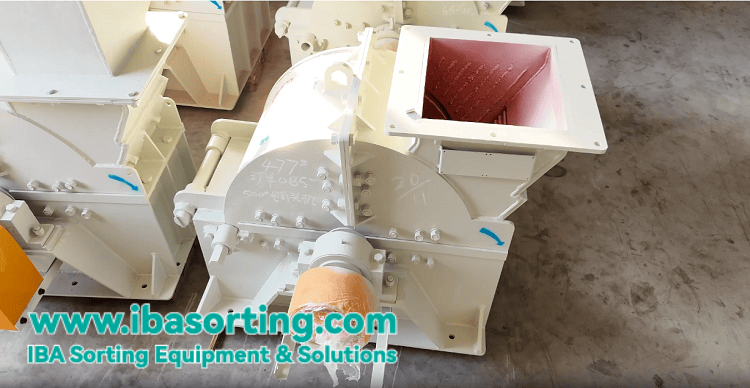

破碎机:出料粒度均匀是高分选率的前提。

-

磁选机:必须选用高强度永磁体,确保铁回收率。

-

涡电流分选机:其分选效率和精度直接决定有色金属的收益。

-

压滤机:是实现环保闭环、尾渣资源化的关键。

-

-

自动化与智能控制:采用PLC中央控制系统,可大幅减少人工、稳定工艺参数、提高整体效率。

→ 我们的优势:作为具备自主研发与制造能力的总包商,我们能确保所有核心设备(破碎、筛分、磁选、涡电流、重力分选、脱水)的性能匹配与系统协同,从根源上保障效率。

第三阶段:专业实施与系统集成(从蓝图到现实)

1. 选择EPC总包模式 - 专业的事交给专业的人

与具备设计、采购、建造能力的总包商合作,可以避免多方协调的麻烦,明确责任主体,确保项目在预算内按时、保质完成,最终获得一条即插即用、优化集成的炉渣处理生产线。

2. 严格的安装与调试

-

规范安装:由经验丰富的工程师团队进行指导安装,确保基础牢固、对中精准。

-

系统调试与优化:这是将单机设备“拧成一股绳”的关键步骤。我们会进行:

-

空载调试:检查设备运行状态。

-

负载调试:带料运行,逐步优化各设备的运行参数(如给料量、频率、水流等)。

-

性能考核:确保生产线达到合同约定的处理能力。

-

第四阶段:科学运营与持续优化(保障“长期高效”)

1. 专业培训与标准化作业

对您的操作和维护团队进行系统培训,确保他们熟悉工艺流程、掌握设备操作要点和日常维护技能。

2. 预防性维护制度

建立定期检查、保养和易损件更换计划,防患于未然,大幅降低意外停机风险。

3. 数据化管理与持续改进

记录每日的处理量、金属回收量、能耗、易损件消耗等数据。通过数据分析,可以发现潜在问题并持续进行微优化,从而不断提升生产线效率。

高效生产线的成功要素

要建立一条高效的炉渣分选生产线,请牢记以下四点:

-

始于科学分析:拒绝“拍脑袋”决策,用原料实验数据指导工艺设计。

-

成于系统优化:选择能提供协同匹配的整线方案的供应商,而非单机拼凑。

-

稳于专业集成:依靠专业的EPC团队进行集成和调试,确保项目落地质量。

-

久于精细运营:建立科学的运营和维护体系,实现长期稳定高效运行。

我们致力于成为您全方位的合作伙伴,不仅提供设备,更提供从项目规划、工艺设计、设备制造、安装调试到运营支持的全程服务,确保您投资的炉渣处理生产线从第一天起就走在高效、盈利的轨道上。

如果您正计划建立炉渣分选线,欢迎随时联系我们。